|

Aufbau eines ´41-er Plymouths als Gp-12 Dragster:

Dieser Artikel ist vor allem jenen Lesern gewidmet, die bereits erste Erfahrungen mit den fix-fertig erhältlichen Parma-Edge - Autos gesammelt haben und/oder den Slot-Dragstersport intensiver und vor allem mit mehr Eigenbau-Anteilen betreiben wollen.

Wir verwenden hierzu speziell für Dragsterrennen entwickelte Bauteile, die jedoch alle übers Internet erhältlich sind.

Als Karosserie wählten wir einen 1941-er Plymouth-Bausatz von AMT, stellvertretend für andere beliebte Hot Rod und US-Classics-Modelle.

Doch zunächst zum Chassis:

Die erste Entscheidung, die es zu treffen gilt, ist die, ob man einen Sidewinder oder Inliner bauen möchte. Dies hängt in erster Linie von der Kategorie ab, in der das Fahrzeug bewegt werden soll. Die Sidewinder-Konfiguration ist hierbei etwas schneller bzw. effektiver, aber wir entschieden uns in diesem Fall für den in vielen Klassen vorgeschriebenen Inliner-Aufbau mit maßstabsgetreuen 1/2-Zoll Walzen und den dazu passenden O-Ring-Reifen von JDS.

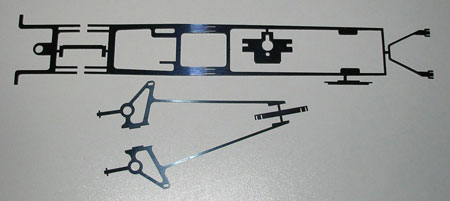

Der Chassis-Bausatz stammt ebenfalls von JDS und besteht aus Federstahl - dieser hat gegenüber billigeren Edelstahlchassis den Vorteil, daß er seine Form bei einem Unfall eher beibehält und sich nicht so leicht verbiegt.

Die Edelstahlröhrchen oder -Stangen müssen bei derartigen Bausätzen immer separat gekauft werden, wir bestellten bei unserem Modell 0.072-Zoll Rohre gleich bei JDS mit.

Wichtig für den Zusammenbau eines Chassis ist natürlich das richtige Werkzeug: Ein Richtbrett kann man auch selbst bauen, das entsprechende Lötzinn (Silberlot, z.B. von Slick7 oder StayBrite), Lötwasser (Lucky Bob oder Stay Brite), ein 45-50W-Lötkolben, die passenden Imbusschlüssel etc. sind die Grundvoraussetzung für einen reibungslosen Zusammenbau.

Je nach Rennklasse werden entsprechende Achsen, Lager, Motor und die passende Getriebe-Ritzelkombination benötigt, für etwas schnellere Fahrzeuge (wie unseres) greift man hierzu bevorzugt zu 64-pitch Ritzel bzw. Getriebe von Sonic und der dazu passenden 3/32-Zoll Achse eines beliebigen Herstellers (Parma, Mura, Pro Slot, Koford, Slick7,...). Die Lager (Je nach Rennklasse Gleit- oder Kugellager) stammen z.B. von Champion oder Slick7.

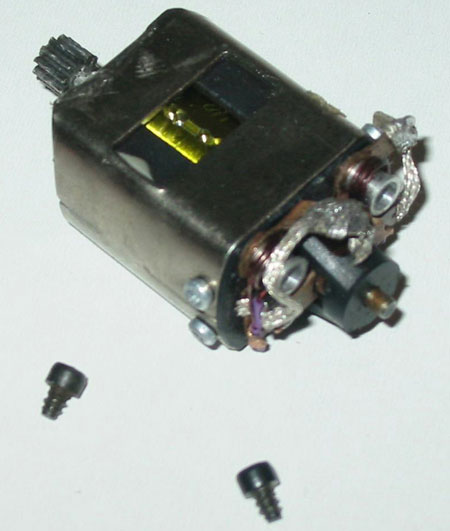

Als Motor wählten wir einen speziell für Dragsterrennen gebauten Gr-12-Motor von Pro Slot, wem das noch nicht reicht, kann problemlos auch einen Gr-20 verwenden. Für die schmale Brieftasche geht natürlich auch ein Parma-S16D.

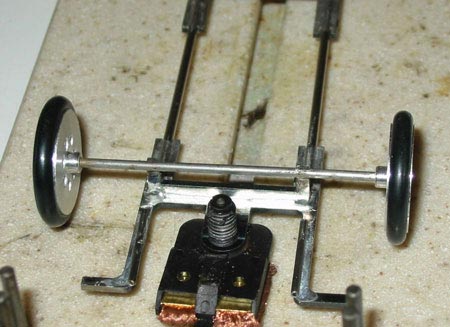

Die Vorderachse spielt beim Drag Racing eine eher untergeordnete Rolle, ein Stück Stahldraht (ca. 0,06 Zoll DM) oder Röhrchen von DRS, wie in unserem Fall erfüllt diesen Zweck.

Wesentlich wichtiger für ein funktionierendes Dragster-Chassis sind die wheelie bars, also die hinteren Stützräder, die ein übermäßiges Aufbäumen des Fahrzeugs am Start und den damit verbundenen Verlust des Schleiferkontakts verhindern.

Selbst der schwächste 16-D-Motor genügt meist, um den Leitkiel aus der Bahn zu heben, außer man beschwert das Fahrzeug vorne mit soviel Blei, daß es mit 10 km/h dahinkriecht.

Wheelie bars gibt es vormontiert oder als Bausatz von mehreren Herstellern, wir verwenden meist die vormontierten von DRS.

Der Leitkiel sollte nach Möglichkeit schwarz sein, um die im Schlitz montierten Lichtschranken nicht durcheinander zu bringen, ansonsten kann man hier, wie auch bei den Schleifern auf (fast) überall erhältliche Teile von Parma, Slick7 oder Champion zurückgreifen.

Wichtig für eine gute Stromversorgung sind vor allem bei den stärkeren Motoren entsprechende Silikonkabel, die Amerikaner schwören dabei auf die speziellen Dragster-Kabel von TQ oder Pro Slot.

Als Karosseriebefestigung dienen uns dünne Edelstahlröhrchen von DRS sowie entsprechende biegsame Nadeln.

Wenn man alles beisammen hat, kann man loslegen:

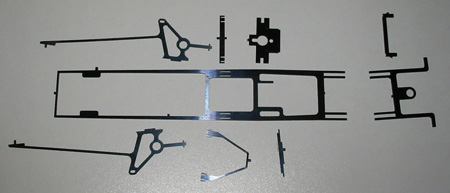

1. Zunächst muss man die einzelnen Chassis-Teile von einander trennen, dies geht am besten mit einer kleinen Dremel-Trennscheibe oder einer entsprechenden Zange. Die Lötstellen müssen dann sorgfältig angeschliffen werden, damit sie dem Lötzinn guten Halt bieten können.

Außerdem muss man die Lötstellen einzinnen, indem man sie mit etwas Lötwasser vorätzt und dann mit einer dünnen Schicht Silberlot bedeckt.

2. Dann kann man den hinteren Teil des Chassis bzw. die Motorbox auf der Chassislehre platzieren und mit dem Zusammenbau beginnen:

Zuerst verlötet man die Aufnahmen für die Hinterachse mit der Motorbox sowie die wheelie-bar-Stützen mit den -Streben.

Wie bei jedem anderen Chassis sollte man hierbei darauf achten, dass alles gerade bleibt.

Nun wird noch die Motorplatte mit Chassis und Hinterachsaufnahmen verlötet und die als zusätzliche Versteifung dienende V-Strebe montiert.

Jetzt kann man auch die Hinterachslager einlöten, und richtet diese dabei mit der Hinterachse aus.

3. Der nun fertige Hauptteil des Chassis wird dann mittels Klebeband auf der Chassislehre fixiert und der gewünschte Radstand bzw. auch die Gesamtlänge des Chassis mit einem Bleistift auf der Lehre angezeichnet.

Dann wird auch das vordere Endstück des Chassis fixiert und die Verbindungsrohre oder -Stangen zugeschnitten und verlötet.

Der Radstand wird nochmals kontrolliert, bevor man den U-Bügel, der die Vorderachse halten soll, anlötet.

4. Die vorher auf die richtige Länge zugeschnittene Vorderachse kann nun, solange das Chassis noch ohne Leitkiel plan auf der Lehre aufliegt, ebenfalls montiert werden.

Dazu sollte man zuerst die Vorderräder auf der Achse befestigen und mit passenden Distanzhülsen jeweils von beiden Seiten fixieren. Es ist nicht unbedingt notwendig, dass sich die Räder drehen, da sie sowieso keinen Bodenkontakt haben sollen.

Dies ist auch der Grund für das Weglassen des Leitkiels bei der Montage, da auf diese Weise automatisch ein entsprechender und vor allem gleichmäßiger Abstand der Vorderräder zum Boden entsteht.

Nun kann man provisorisch die Hinterräder sowie den Leitkiel samt Schleifern montieren, und Länge bzw. Radstand an der Karosserie kontrollieren.

5. Dann geht es wieder aufs Richtbrett bzw. die Chassislehre, um (mit montiertem Leitkiel und Hinterreifen) die wheelie-bars anzulöten.

Da jede Bahn eine andere Litzentiefe aufweist, muss man die endgültige Höhe der wheelie-bars vor Ort einstellen, entweder mit Beilagscheiben am Leitkiel, oder durch leichtes Verbiegen des Chassis.

Vorerst genügt uns aber die Einstellung an der Chassislehre.

Je nach Reifenhöhe kann man die wheelie-bar-Achse von unten, hinten oder oben mit dem Chassis verlöten, die wheelie-bar-Rädchen sollten dabei ebenso den Boden berühren, wie beide Hinterräder und der Leitkiel bzw. die angelegten/angedrückten Schleifer.

Dass die wheelie-bar-Achse dabei gerade ausgerichtet sein muss, versteht sich von selbst.

6. Bevor man den Motor einbaut, kann man nun die Röhrchen für die Karosseriebefestigung anlöten. Edelstahl ist hierbei vor allem beim langen hinteren Querrohr auf Grund der höheren Belastbarkeit Messing vorzuziehen.

Die Länge des hinteren Rohrs, deren Position am Chassis durch die Löcher an den Hinterachsaufnahmen vorgegeben ist, wird an der entsprechenden Stelle in der Karosserie gemessen und das Rohr entsprechend zugeschnitten.

Ein leichtes Spiel (± 1 mm) zwischen Röhrchen und Karosserie ist O.K.

Das Röhrchen wird nun quer in den 2 Löchern der Hinterachsaufnahmen platziert und mittig im Chassis fixiert. Hierauf schiebt man von jeder Seite eine Distanzhülse üner das Röhrchen und lötet diese mit ca. 2mm Spiel/Seite fest. Das Spiel ist wichtig, damit sich die Karosserie bei höheren Geschwindigkeiten auf dem Chassis bewegen kann, was die Crashgefahr erheblich reduziert.

Die vorderen Röhrchen sollten ca. 2-3 cm lang sein und werden je nach Karosserie längs oder quer bzw. auch schräg zur Fahrtrichtung auf das Chassis gelötet.

In unserem Fall hatten wir nur sehr wenig Platz vor den vorderen Radausschnitten und zogen deshalb eine Befestigung unterhalb des Grills vor. Je nach Karosserie und gewünschter Bodenfreiheit derselben kann man die vorderen Röhrchen auch mit weiterem Material (Messing, Stahl) unterlegen, was bei unserem Fahrzeug jedoch nicht notwendig war.

7. Nun sollte man das Chassis gründlich mit Seifenwasser und einer alten Zahnbürste o.ä. reinigen, um durch Lötwasserrückstände verursachtem Rostbefall vorzubeugen.

8. Nachdem alles trocken ist, kann man Motor, Hinterräder und Leitkiel montieren, das Getriebezahnrad muss dabei rechts vom Motorritzel montiert werden, damit alles in die richtige Richtung läuft. Das Motorritzel sollte auf der Welle verlötet werden, um ein Durchdrehen zu verhindern.

Mit dem Festlöten der Kabel vom Leitkiel zum Motor ist das Chassis fertig. und bereit für die ersten Testläufe.

Noch ein paar Worte zur Karosserie:

Die Karosserie wird mit sog. Karosserienadeln (einfach biegsame Stecknadeln) am Chassis befestigt. Die Löcher dafür sollten vor der Lackierung gebohrt werden, um eventuelle Irrtümer noch mit Spachtelmasse korrigieren zu können. Man benutzt hierfür entweder einen feinen Bohrer oder einfach eine mit dem Lötkolben erhitzte Nadel.

Es ist darauf zu achten, dass die Löcher genügend Abstand zum Karosserierand haben, um ein Ausreißen zu verhindern. Bei unserem Plymouth haben wir vorne als zusätzliche Verstärkung noch einen Plastikstreifen eingeklebt.

Bei manchen Fahrzeugen steht die Karosserie hinten an den wheelie-bar-Stützen an und muss entsprechend ausgeschnitten oder abgefeilt werden.

Wenn die Anprobe passt und die Karosserie gerade und in der gewünschten Höhe (und ohne am Boden zu streifen) auf dem Chassis sitzt, kann man zum künstlerischen Teil übergehen und mit der Lackierung beginnen.

Je nach Geschmack kann man entsprechende Wasser-Decals platzieren, wir entschieden uns für “Big John Mazmanian”- Decals von Slixx.

Nach der Lackierung erhält das Fahrzeug noch ein entsprechendes Lexan-Interieur (z.B. von Parma, Pro Track, etc.) und ist nun praktisch “race ready”.

Wie schon erwähnt, sollte man die Feineinstellung der wheelie-bars an der Rennstrecke selbst vornehmen, diese sollten bei angedrücktem Leitkiel ca. eine Kreditkartenstärke vom Boden entfernt sein.

Das hier vorgestellte Fahrzeug fuhr bisher eine Bestzeit von 0.89 Sekunden bei einer Spitzengeschwindigkeit von knapp 80 km/h, Zeiten von unter 0,87 sollten jedoch mit etwas Feintunung und entsprechenden Versuchen mit verschiedenen Übersetzungen möglich sein. (13m Bahnlänge, 13,7 Volt Spannung)

|